|

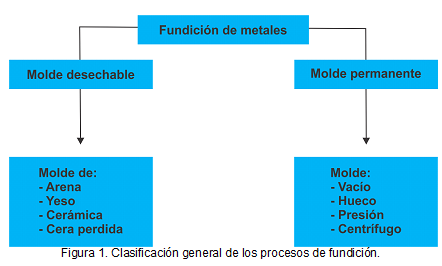

CLASIFICACIÓN GENERAL DE LOS PROCESO DE FUNDICIÓN

Los procesos de fundición se pueden clasificar según el tipo de molde que utilicen entre los que figuran moldes permanentes o moldes desechables.

Para extraer la pieza desde el proceso de molde desechable implica la destrucción del molde que la contiene, haciendo de éste un proceso con menor velocidad de producción.

Gran parte del tiempo de fabricación se destina a realizar el molde y el tiempo de fundición es relativamente bajo en comparación con el de moldeo.

En los procesos de fundición en molde permanente, éste es fabricado en un material duro como el metal o la cerámica que permite usarlo repetidas veces; el poder reutilizar

el molde permite que el tiempo de producción sea más bajo que en los procesos de molde desechable.

Por su parte, dentro de los procesos de fundición en molde permanente se encuentra la fundición centrífuga.

La fundición centrífuga es el proceso de hacer girar el molde mientras se solidifica el metal, aprovechando la fuerza centrífuga para acomodar el metal en el molde. En su mayoría las

piezas que se producen son cilíndricas utilizando este método aun cuando se pueden producir de muchos tipos. Mediante la centrifugación la porosidad interna del material disminuye

drásticamente tanto en tamaño de poro como en la cantidad de los mismos.

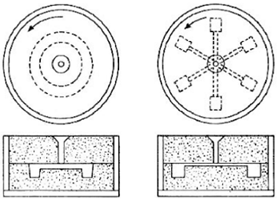

La colada centrífuga se clasifica ya sea por la configuración del proceso, es decir, colada centrífuga horizontal o colada centrífuga vertical y por el método utilizado en dicho proceso,

los cuales son tres: centrífugo real, semi-centrífugo y centrífugo.

Fundición centrifugada real: El metal fundido se vacía en un molde que está girando para producir una parte tubular; algunos ejemplos son tubos, caños, manquitos y anillos.

Fundición semi-centrifugada: Se utiliza para producir fundiciones sólidas en lugar de partes tubulares, la rotación es ajustada por un factor G de alrededor de 15. Estos moldes

son generados con mazarotas de metal fundido que se alimentan desde el centro.

Fundición centrifugada: Es un sistema donde por medio de un tallo se hace llegar metal fundido a racimos de cavidades colocadas simétricamente en la periférica, de manera que la

fuerza centrífuga se distribuya entre estas cavidades.

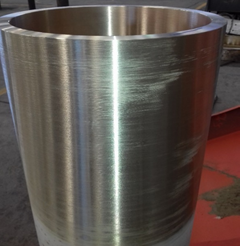

El proceso de fundición centrífuga es la mejor garantía de un componente metálico de alta resistencia, sin defectos y refinado.

Actualmente en Fundiciones RICE contamos con equipo y maquinaria especializada para fundir material base cobre por diferentes procesos ya sea en molde de arena con capacidad de 5

toneladas en peso neto, en colada centrífuga horizontal con diámetro de 20", largo 40" y un peso máximo de 300 Kg y en colada centrífuga vertical

con diámetro de 40", largo 35" y peso máximo de 1 tonelada.

Te invitamos a visitar nuestra página de internet donde encontrarás más fotografías e información de nuestro proceso de fundición centrífuga

|