|

Debido a la naturaleza y velocidad de los procesos de manufactura que intervienen en la creación de piezas para flechas o ejes, los resultados suelen ser muy agresivos con la estética final

del producto y muy tolerantes con los defectos permitidos en su superficie, es decir, es común que visualmente tengan defectos que deben ser corregidos en un proceso de pre-maquinado e

incluso la pieza debe someterse a correcciones geométricas por deformación mecánica antes de recibir el servicio de maquinado de precisión.

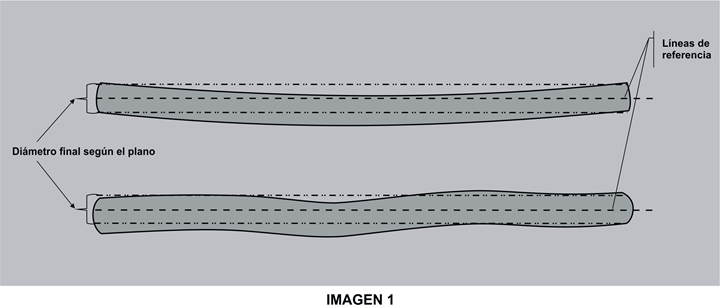

Pongamos atención por ejemplo a los defectos que suelen presentar los ejes en su longitud. En ocasiones presentan defectos de flexión debido a que fueron manufacturados a altas velocidades

o transportados de forma descuidada a su destino antes de su maquinado final. Algunos de los defectos más comunes se presentan en la imagen 1.

Podemos percibir que existen deformaciones o curvas que alejan el centro del diámetro del eje de una línea de referencia señalada, es esta misma línea la que marca el centro de giro del torno

y si se intentase maquinar la pieza sin corregir las deformaciones, existe el riesgo de dañar irremediablemente el producto, desperdiciando así horas hombre y material en un trabajo

ineficiente que definitivamente no debe ser aceptado por el cliente.

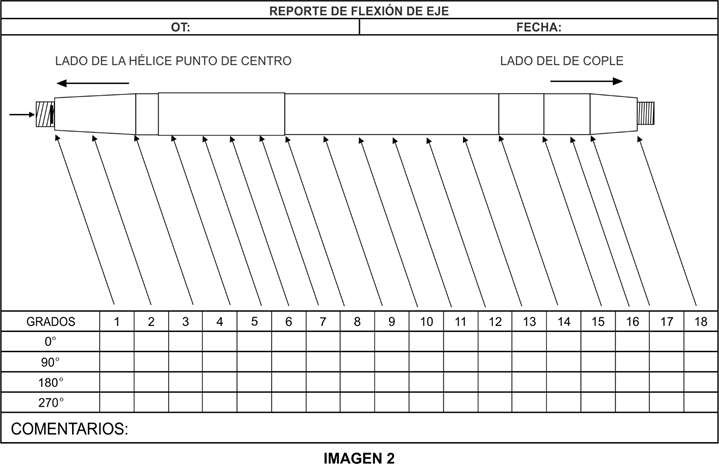

En Fundiciones Rice establecimos un método de preparación para rectificación de ejes, o enderezado de ejes como se conoce coloquialmente, basado en la medición de puntos cardinales a lo largo

del eje que permiten calificar la gravedad de los defectos. Esta información se recopila en un reporte similar al de la imagen 2, misma que se utilizará durante la corrección geométrica como

referencia y para la calificación de los avances.

Se utilizan los datos de las especificaciones del material, sus puntos de elongación y tenacidad y cálculos de esfuerzos en un software de simulación para juzgar si la pieza puede aceptar la

corrección geométrica. Una vez liberado este juicio, el operador encargado del proceso comienza a aplicar presión calculada sobre los puntos para corregir las deformaciones una a una y a lo

largo de la pieza.

Estamos comprometidos con la satisfacción el cliente, lo que incluye el servicio de enderezado de ejes en algunas reparaciones y en todos nuestros maquinados de piezas nuevas.

|