|

El molde es una cavidad que tiene la forma de la pieza que se va a fundir. El moldeo por arena permite la fabricación de prácticamente cualquier geometría, lo que le da mucha versatilidad

de uso.

La fundición en arena es uno de los procesos más utilizados en la industria de fundición ya que la mayoría de las aleaciones se pueden fundir en arena y permite fabricar piezas de muy

poco peso hasta piezas de mucho peso.

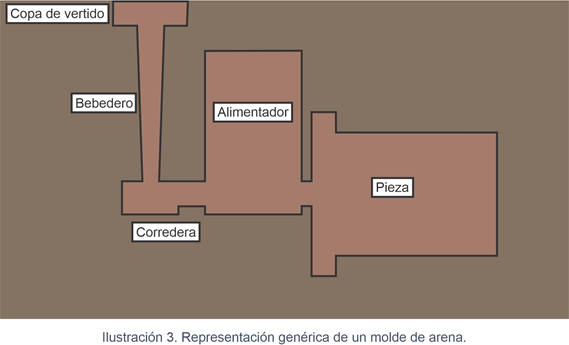

Las partes más importantes para la construcción de un molde de arena para fundición son: El modelo de la pieza que se desea obtener, el sistema de alimentación y el sistema de colada.

MODELO DE FUNDICIÓN

Es una representación de la pieza que se desea obtener en metal, éste es ligeramente más grande que la pieza final y para su fabricación se toman en consideración la contracción del

metal y las tolerancias de maquinado. El modelo se puede fabricar con madera, resinas o metales blandos.

El modelo se utiliza como patrón para fabricar el molde de arena, éste puede ser una sola pieza o estar compuesto de varias partes. Alrededor del modelo se construye el molde

utilizando arena mezclada con algún aglomerante dependiendo del método de moldeo. Al finalizar el molde se retira el modelo con lo cual queda una cavidad en la arena con la forma del modelo.

SISTEMA DE ALIMENTACIÓN

Es una reserva en el molde que funciona como fuente de metal líquido para compensar la contracción del metal fundido durante la solidificación. Ésta debe diseñarse de manera tal que se

la última parte del molde en solidificar. También le llaman “Mazarota” o “Alimentador”.

SISTEMA DE COLADA

Es una red de canales por donde fluye el metal fundido que conecta desde el punto de llenado hasta la cavidad del molde.

Sus partes principales son:

- Copa de vertido: Se encuentra en la parte superior del bebedero y sirve para evitar salpicaduras y atrapamiento de aire durante la entrada del material al bebedero.

- Bebedero: Es un canal vertical por donde entra el metal fundido.

- Correderas: son canales horizontales por donde fluye el metal hacia la cavidad de la pieza.

- Entradas: son los puntos de acceso del metal fundido a la pieza.

Un buen sistema de colada se realiza pensando en que la entrada de metal sea con un flujo laminar para evitar el atrapamiento de gases y la erosión de las paredes del molde, así como

proveer metal líquido en uno o más puntos de entrada a la pieza.

|